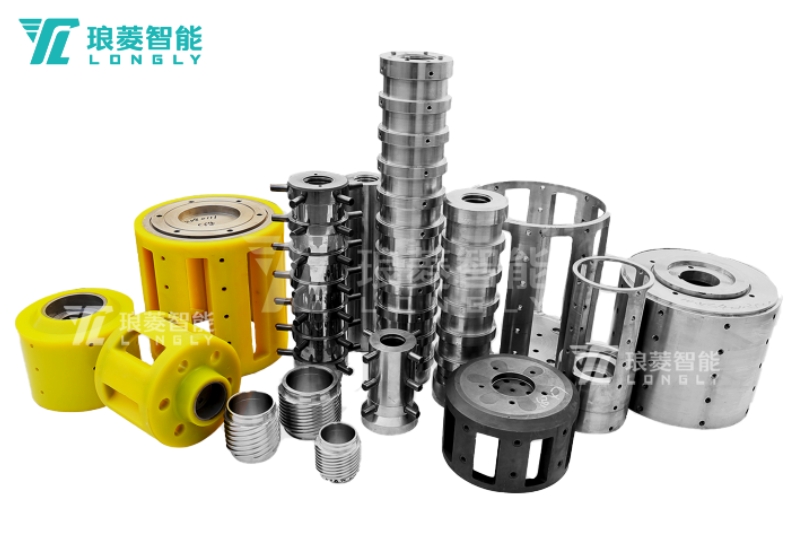

Habituellement, la sélection des matériaux du rotor est basée sur le type et les propriétés des matériaux produits. Les matériaux couramment utilisés dans le rotor du moulin à perles sont divisés en 4 catégories, avec des utilisations différentes.

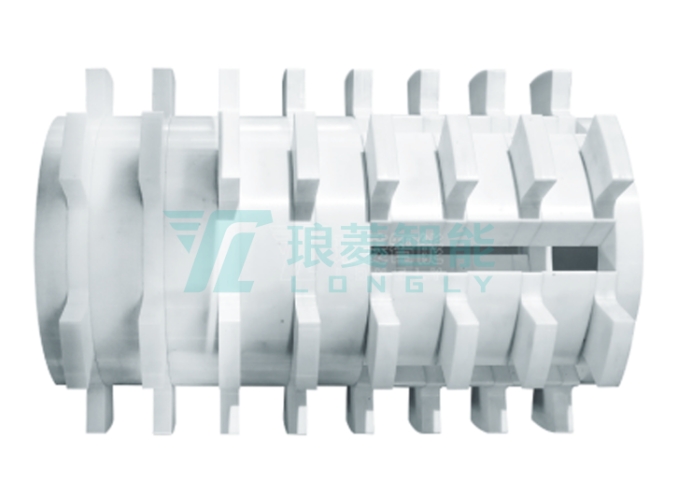

1. Zircone

Oxyde de zirconium comme matériau de rotor dansPerles d'oxyde de zirconiumLe moulin est principalement utilisé pour empêcher la substance métallique de contaminer le lisier de broyage ou pour broyer le lisier avec des exigences de couleur élevées.

Industries applicables: MLCC, céramique 5G, nanotubes de carbone, encres d'impression, etc.

2. carbure de silicium

Le carbure de silicium comme matériau de rotor dans le moulin à billes convient aux particules solides relativement dures dans des lisier non corrosifs à base d'eau ou d'alcool;

Industries applicables: anode de carbone de silicium, encre céramique, et ainsi de suite.

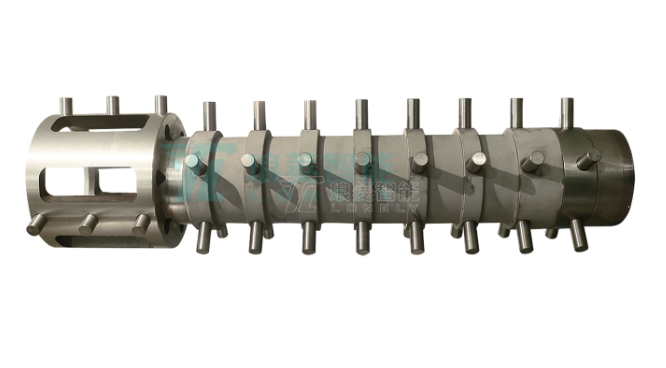

3. carbure de tungstène

Le carbure de tungstène en tant que matériau du rotor dans le moulin à billes est présenté en termes de dureté élevée, de résistance à l'usure élevée et de résistance à haute température, qui peut résister à de forts chocs et à l'usure;

Industries applicables: peinture, alimentation, encre, pesticides, etc.

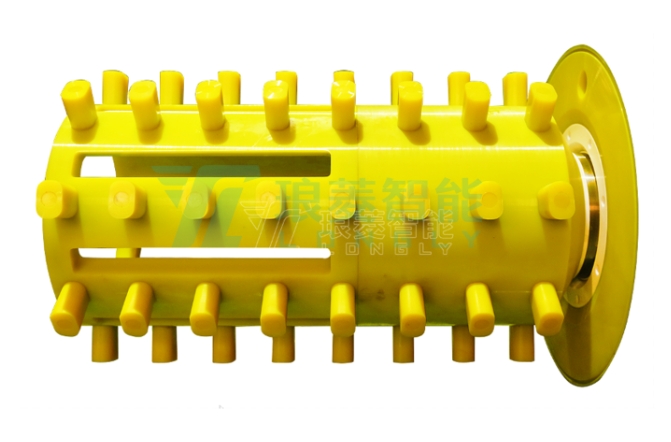

4. Polyuréthane Polymère (PU)

Le polymère polyuréthane (PU) en tant que matériau du rotor dans le moulin à billes est composé de composés chimiques de poids moléculaire relativement élevé, recommandés dans le lisier à base d'eau à une température de broyage inférieure à 60 ℃.

Industries applicables: phosphate de fer lithium, oxyde d'aluminium, etc.

L'oxyde de zirconium est un matériau accessoire en céramique mature largement utilisé dans les usines de perles. Parmi les quatre principaux matériaux diamantés avec des procédés relativement matures: l'oxyde de zirconium, l'oxyde d'aluminium, le carbure de silicium et le nitrure de silicium,Oxyde de zirconiumA une ténacité élevée. Le rotor entre en contact avec le matériau de meulage pendant le meulage sous rotation à grande vitesse, les éléments de meulage sont facilement fissurés, voire cassés, en particulier après une utilisation supplémentaire. Et la ténacité de l'oxyde de zirconium peut le supporter. Ainsi, dans les moulins à billes rotatives à grande vitesse, l'avantage du rotor en oxyde de zirconium est plus évident.

Le rotor laissera toujours les impuretés du meulage, quel que soit le matériau. Cependant, grâce à leur haute résistance à l'usure, les éléments ou pièces en céramique causent moins de substance que l'acier et le polyuréthane traditionnels. Dans le même temps, la substance du rotor est l'oxyde de zirconium qui est compatible avec les billes d'oxyde de zirconium, de ce fait, l'impact sur la qualité du produit final est faible. Par conséquent, le rotor en oxyde de zirconium est plus approprié pour le broyage dans des industries comme les produits pharmaceutiques et alimentaires.